Si le concept d’industrie 4.0 – associant technologies numériques et outils de production – s’implante peu à peu dans les usines, les technologies d’usinage peinent à suivre ce mouvement. C’est un constat qui a été dressé le 17 novembre par le Centre technique des industries mécaniques (CETIM) à l’occasion d’une matinée consacrée aux « évolution et aux nouvelles technologies de l’usinage ». Un domaine de recherche pourtant identifié comme une Technologie Prioritaire de la Mécanique (TPM2025) par le CETIM.

Optimisation et contrôle qualité

En effet, les solutions numériques pourraient offrir une meilleure maîtrise de certains paramètres clés, apportant ainsi de nombreux avantages : réduction de la consommation d’énergie, optimisation de la maintenance, diminution de l’usure des outils, réduction de taux de rebuts matière…. Au-delà de l’optimisation du procédé, l’exploitation des donnés d’usinage permettrait de mieux contrôler la qualité finale des pièces, notamment en surveillant l’impact du processus sur l’intégrité matière de la pièce.

Le système idéal de l’usinage 4.0 pourrait ainsi éviter ou corriger certaines contraintes mécaniques résiduelles, en cours de process. Mais le chemin est encore long. « Globalement, il y a aujourd’hui un certain nombre de solutions qui vont aujourd’hui dans ce sens, mais malgré ces bonnes intentions, peu de machines sont réellement connectées et réellement intelligentes » pointe Dominique Ghiglione, directeur de la recherche et des programmes et procédés au CETIM. « Ces problématiques d’intelligence passent par deux aspects : la collecte de données dans un environnement qui n’est pas très facile et leur traitement en temps réel, en le réinjectant dans le centre de commande en cours d’usinage. »

Un défi technique

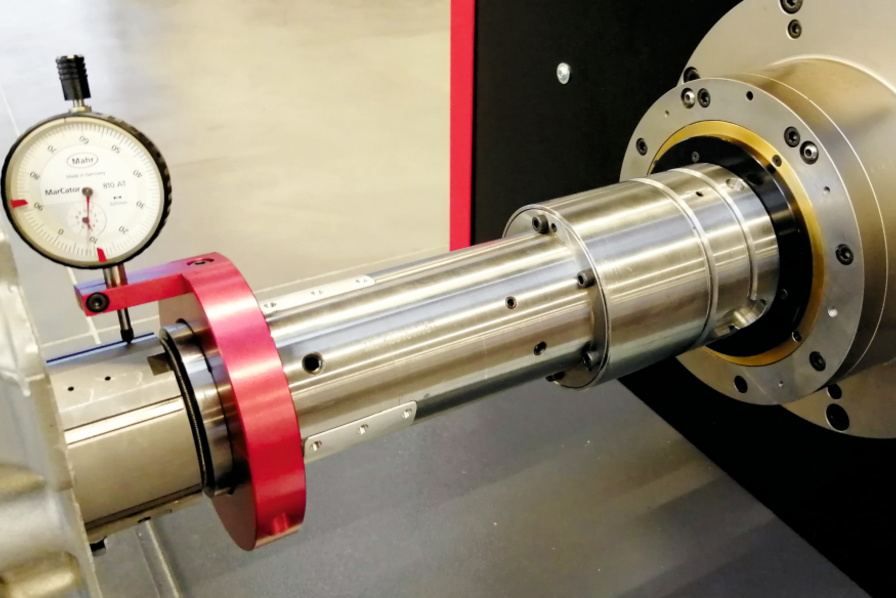

L’installation de capteurs sur des outils tournants, pour le fraisage ou encore le perçage par exemple, pose un véritable défi technique selon le Cetim. « Il faut être capable de collecter des informations sur une broche qui va tourner à des milliers de tours par minute », explique Dominique Ghiglione, « d’où la nécessité de faire de la transmission sans contact ».

Dans l’optique de pouvoir agir le plus rapidement possible sur le procédé, le capteur doit en être positionné au plus proche de l’outil. « L’idéal serait de positionner le capteur à l’interface outil/matière. Mais c’est très compliqué. », plaisante Ugo Masciantonio, expert de l’usinage au CETIM « Nous devons nous rabattre sur le porte outil pour remonter les données les plus précises possibles. »

Le Centre technique de la mécanique a travaillé sur un porte-outils connecté dans le cadre du programme Européen Interreg Machining 4.0, qui regroupe 10 partenaires européens. Baptisé E-spindle, il a été mis au point en partenariat avec les Art et Métiers et le constructeur de machines-outils PCI. Il s’agit d’une électrobroche qui permet de surveiller et d’optimiser les processus de coupe, de perçage ou de rodage grâce à des capteurs d’efforts, de vibrations ou encore de pression de liquide de coupe.